当油气生产迈向更深层次,传统管理模式瓶颈凸显,在数据采集完整性、井况诊断精度及生产效率优化等方面正面临严峻挑战,加快推动油气生产信息化与智能化建设是破局的关键。

力控采用SCADA平台组态软件eForceCon,为某油气公司智能化生产示范区构建了生产智慧管控平台,直面行业痛点。该平台以数据“全、准、稳”为基石,支撑油、气、水井生产动态的精细化分析,实现价值跃升。

一、项目目标

平台设计围绕油气生产核心业务,旨在实现智能化建设目标:

构建统一数据平台,采集存储全类生产数据

实时监视与动态展示多维度井况参数

对关键指标进行统计分析与可视化呈现

自动生成生产报表,支持灵活查询与导出

集成边缘计算,智能诊断井况与间抽优化

在线监测设备状态,快速定位故障

二、系统架构

系统架构涵盖底层数据采集、边缘计算处理及上层应用展示全链条。底层通过各类传感器、智能仪表采集油井载荷、电流、电压、流量、压力等数据,经边缘计算节点进行实时数据处理与特征提取,再通过安全网络传输至中心服务器。中心层部署实时服务器、历史服务器、应用服务器等硬件设备,搭载力控 eForceCon油气版,实现数据存储、分析、可视化及智能诊断功能。系统节点包括:

三、项目亮点

生产数据全网实时监测

生产智慧管控平台实现示范区油、气、水井生产数据的全覆盖采集,通过将分散的井场数据汇集至中心监控界面,结合生产流程图动态展示,实时呈现各井油压、套压、产液量、产气流量等关键参数。

井况工艺动态可视化展示

平台基于力控SCADA的画面组态工具,实现采油井况多维度参数(如电流、电压、功率、油套压等)的实时监视与动态展示。不同于传统仅依赖功图诊断的方式,系统通过连续采集1500点电参数据生成电功图,实现多维度单井状态展示,支撑井况异常的快速发现。

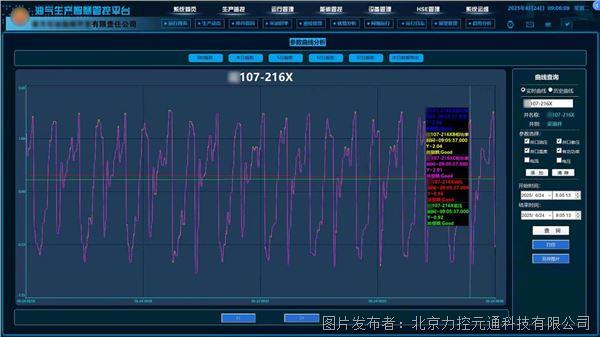

实时历史趋势智能分析

用户可任意组合生产参数(如产液量、载荷、电流等)生成趋势曲线,支持按时间区间查询与对比分析。例如,通过采气井的油压趋势变化,可诊断柱塞井间开制度的合理性;通过采油井冲次调整前后的有功功率变化曲线,评估参数调整对能耗的影响。同时,系统基于示功图开发电功图应用,通过边缘计算统计电压、电流不平衡等特征,精准定位故障井。

数据分析与生产优化应用

依托采集的实时生产数据与管理行为数据,开展深度关联分析。例如,通过停井原因大数据分析,量化各因素对采油时率的影响,精准定位管理短板;通过 41 口井的间抽制度智能优化建议及效果验证,实现节能降耗与设备寿命延长。平台深度挖掘生产过程数据价值,赋能管理层科学决策,推动生产管理方式向数据驱动转型。

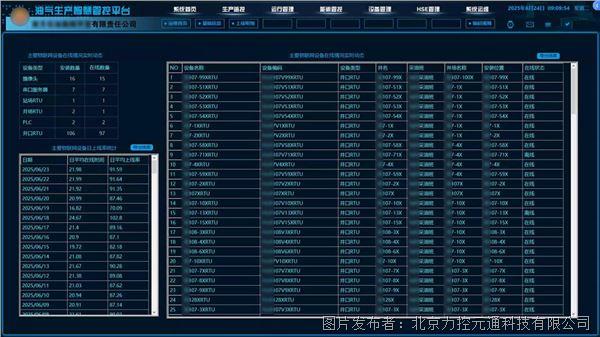

设备运维智能管理

平台具备物联网设备在线状态智能诊断功能,自动定位故障设备与故障点(如传感器离线、通讯中断等),解决以往人工逐井排查的痛点,提高设备上线率与系统稳定运行水平。

由力控 eForceCon 构建的生产智慧管控平台,实现了油井生产动态的全面感知、井况智能诊断、能耗优化分析、设备运维自动化等核心功能。通过多维度数据融合与智能算法应用,有效提升生产管理效率,为油田降本增效提供了有力的技术保障。结合先进的边缘计算、大数据分析技术,为精细化管理提供数据依据,助推行业数字化智能化转型进程。