案例背景

所属动力厂管理新水系统,使用传统PLC控制方式由于生产负荷动态变化且无固定规律,原系统使用PID根据泵后压力调频稳压,由于流量变化较大,PLC调控压力震荡高达±28%,为保证远端生产造成系统设定压力无法下调。为降低系统压力波动,降低电能消耗和新水浪费,要求在PLC控制系统之上建设一个基于工业数据预测和优化的大脑来实现串级控制。

方案建设

冷却水系统属于大热惯性系统,具有滞后和大耦合特性,传统基于实时压力和温度的PID控制无法实现这类系统的供需平衡,也无法对多个单元进行联合群控。按需供应的动态调控需要人工智能技术对热负荷需求进行预测,依据预测的冷量需求对系统进行前馈控制,所以系统的核心是要具备智能优化控制单元,即基于热系统模型的工业AI优化控制系统来动态调控多个受控单元实现整体能效最优。

1、按需供应,从固定的供水方案改成即时按需供水方案,控制方式要从泵后压力控制变为根据车间冷负荷需求动态调控;

2、提高冷却塔效率,给每个冷却塔上水管道加装控制阀门,在任何情况下都不允许有水不经冷却直接回流。结合回水流量和环境温度、湿度、湿球温度动态调整冷却塔投入数量,让冷却塔始终根据冷量需求动态调控,提高供回水平均温差;

3、降低供水量,冷却水供水温度降低、温差提升在保证车间降温所需的同等冷负荷的条件下,可以大大降低冷却水供水流量,循环量的降低不仅能够进一步促进冷却塔的效率还能解决回水泵流量与冷却塔处理能力不平衡的问题。冷却塔的效能提高意味着更大的蒸发效率,但因为总循环量的降低,相较于过去并不会产生更大蒸发损失;

4、降低车间浪费,将换热器阀门与风机运行连锁,在用能侧杜绝不必要的压力损耗;

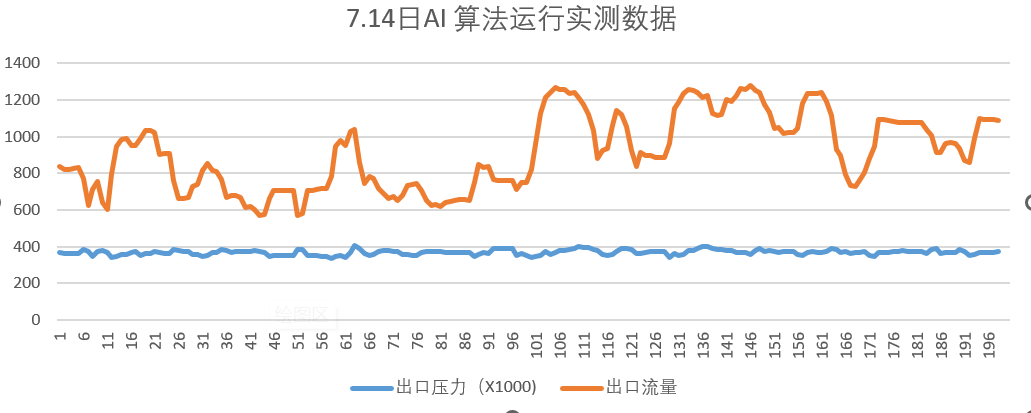

新水泵房实施技改前系统压力波动

新水泵房实施技改后系统压力波动

价值效益

项目使用历史数据+AI智能技术建模,并根据动态数据预测流量提前调控,系统压力由原来的±28%下降到±9%,系统压力设定点由原来的0.4Mpa调整为0.35Mpa,实现降低电耗10%、降低水用量5%,实现年综合节约效益50万元。