Total

Solution

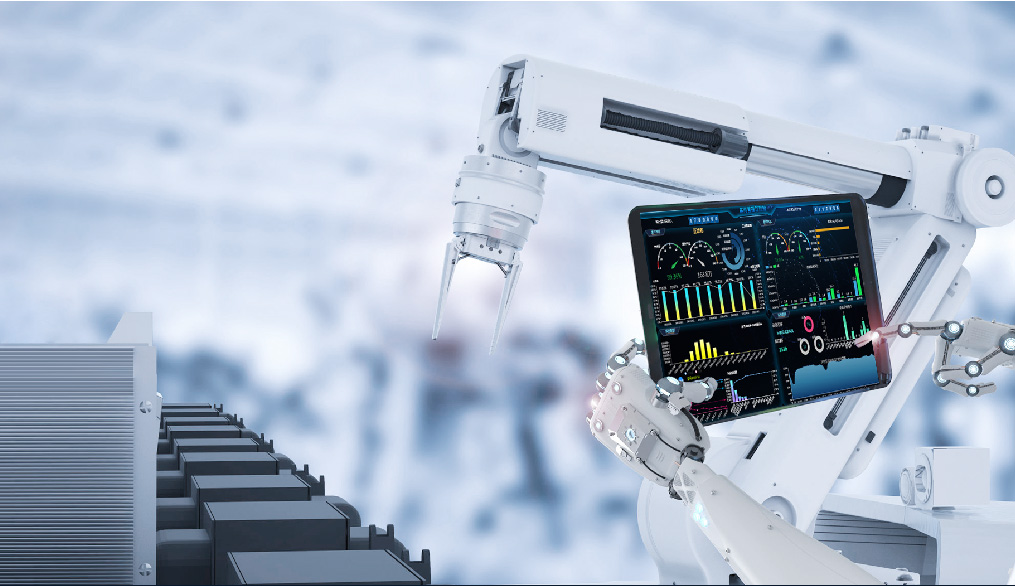

以节能增效助力企业转型,利用互联网+大数据、云平台等结合先进控制算法,为工业园区、高耗能企业提供从能源开采、转化、输送及利用等环节的全过程、一体化的自动化+信息化+智能化的解决方案。

以节能增效助力企业转型,利用互联网+大数据、云平台等结合先进控制算法,为工业园区、高耗能企业提供从能源开采、转化、输送及利用等环节的全过程、一体化的自动化+信息化+智能化的解决方案

实现矿山生产数据全面采集、存储、传输和有效管理,从而帮助企业提高工作效率,提高服务质量,降低成本,增加收入,提升矿山的智能管控水平

以工业物联云平台为核心,对油气水井、油气站库及相关集输管网等生产对象进行海量生产实时数据管理与分析、过程安全预警、油气田生产调度指挥,设备智能诊断与预防性维修、生产节能降耗等功能。

涵盖智能工厂、智能生产、智能服务等领域,涉及包括流程型、离散型智能制造,远程生产运维等系统建设